Sprechen Sie über ein Beispiel der Oberflächenbehandlung der letzten Tage.

Wir wurden mit der Entwicklung und Herstellung eines neuen Ankermagneten beauftragt. Der Magnet wird im Hafen zur Befestigung von Booten und Ausrüstung verwendet.

Der Benutzer gibt die Größe des Produkts und die erforderliche Zugkraft an.

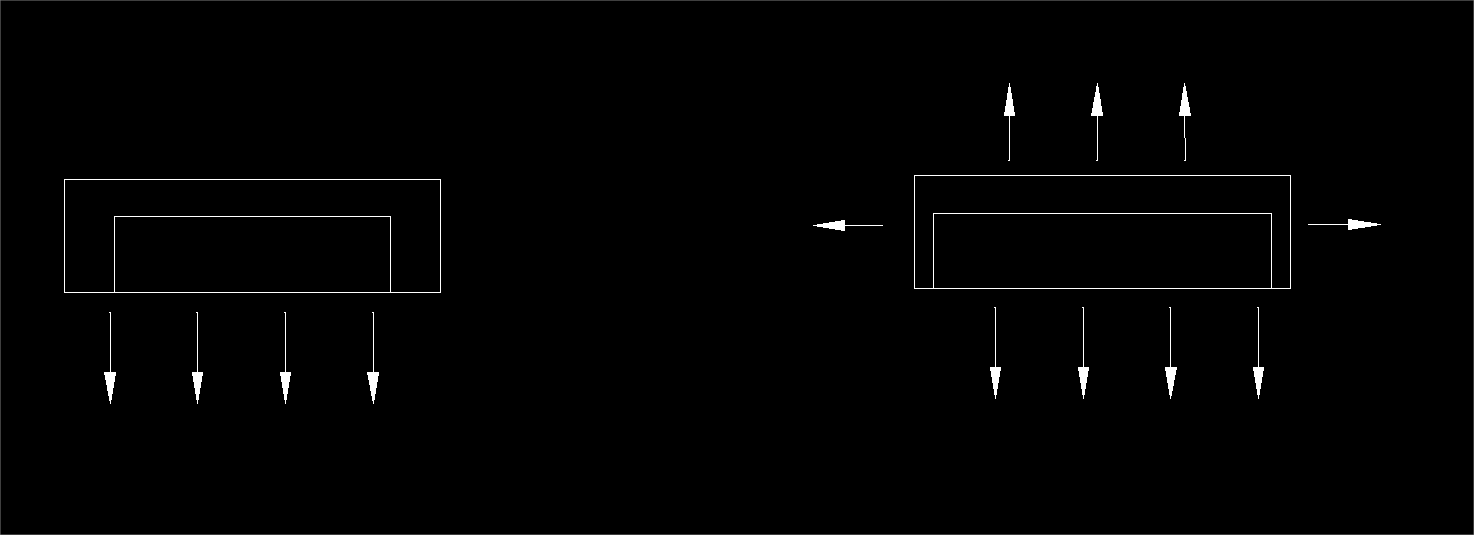

Zuerst bestimmen wir die Größe des Ankermagneten. Ein entscheidender Faktor für die Zugkraft ist die ausreichende Schalendicke, da sich sonst die magnetische Kraft von den anderen Schalenseiten ablöst und nicht auf die gewünschte Seite konzentriert wird. Wie das Bild unten zeigt, haben diese beiden Magnettöpfe die gleiche Größe, aber der rechte hat den größeren Magneten. Hat der rechte eine höhere Magnetkraft? Nicht unbedingt. Denn ein Teil der Kraft fließt durch die anderen Seiten und benötigt so mehr Kraft. Während der linke Magnet gut isoliert ist, konzentriert sich die gesamte magnetische Kraft auf eine Seite, wodurch die Zugkraft am größten ist.

Kommen wir zurück zum Ankermagneten. Wir haben ein Modul hergestellt, die Magnetscheibe unten platziert und ihre Kraft getestet. Es zeigt sich, dass sie mehr als 1000 kg Kraft liefern kann.

Der Kunde ist außerdem sehr zufrieden, dass wir das Muster schnell hergestellt und nicht zu viel Magnetkraft verschwendet haben. Gleichzeitig möchte er die Lebensdauer des Musters erhöhen. Er möchte, dass das Ergebnis des Salzsprühtests mehr als 300 Stunden beträgt.

Die aktuelle Oberflächenbehandlung des Magneten besteht aus einer galvanischen Beschichtung mit Ni, Güteklasse 5. Das beste Ergebnis ist, dass er etwa 150 Stunden lang rostfrei bleibt.

Eine Möglichkeit hierfür besteht darin, die Nickelummantelung mit Gummi zu beschichten. Gummi ist ein gutes Isoliermaterial, das den Transport von Wasser und ionisierten Atomen unterbinden kann und zudem eine gute Abriebfestigkeit aufweist.

Die Verkleidung hat jedoch Dicke! Besonders für den Gummi. Die Dicke des Gummis beträgt 0,2 bis 0,3 mm, während die Bruchkraft auf weniger als 700 kg sinkt.

Diese Dicke beeinflusst die Leistung erheblich. Wenn wir die gleiche Zugkraft beibehalten wollen, müssen wir die Größe des Magneten und der Hülle berücksichtigen. Das würde die Kosten deutlich erhöhen. Berücksichtigen Sie die Lebensdauer und die Gesamtkosten. Offensichtlich ist dies nicht die beste Wahl.

Eine andere Möglichkeit besteht darin, eine Anodenstange hinzuzufügen, um sie mit dem Magneten zu verbinden. Wir können sie durch eine Opferanode schützen. Allerdings muss dafür ein Loch in die Schale gebohrt werden, um Platz für den Anodenstab zu schaffen, wofür eine neue Form erforderlich ist. Dies ist also eine mögliche Option.

Auch die Schale hat Rostprobleme. Wir haben uns entschieden, die Schale mit Sprühfarbe zu besprühen. Doch auch die Sprühfarbe ist dickflüssig, ähnlich wie die Gummibeschichtung. Laut Test verringert die Farbe die Zugkraft des Ankers um 15 %.

Deshalb haben wir uns schließlich für eine Cr-Beschichtung entschieden, die die Schale schützt und gleichzeitig dafür sorgt, dass der Magnet den Mindestabstand zur Schale einhält, um sicherzustellen, dass die Magnetkraft nicht zu stark abnimmt.

Es geht also um das Gleichgewicht zwischen der Korrosionsbeständigkeit der Galvanisierung und der magnetischen Anziehungskraft. Wir müssen unter Berücksichtigung der Lebensdauer und der Kosten des Produkts den besten Weg finden.

Veröffentlichungszeit: 24. August 2024